X線CTを用いた3Dプリンタ造形品の設計値と実測値の変位差比較の解析

X線CT「TXS-33000 FD」スキャン(図1)によるメッシュ構造体の変位差の比較を実施しました。X線CTを用いれば、測定対象となる試料を切断や薄片化せずに非破壊で構造体の内部も観察できます。さらに付属ソフト(Volume Graphics社 VGSTUDIO MAX)を用いて、設計値(図面寸法)の3Dデータとスキャンした造形品の3Dデータを、ベストフィット(設計と実測の形状を重ね合わせる処理)させ、その変位差をヒストグラム(図面寸法からの造形物の変位差の分布度合い)として表すことができます。

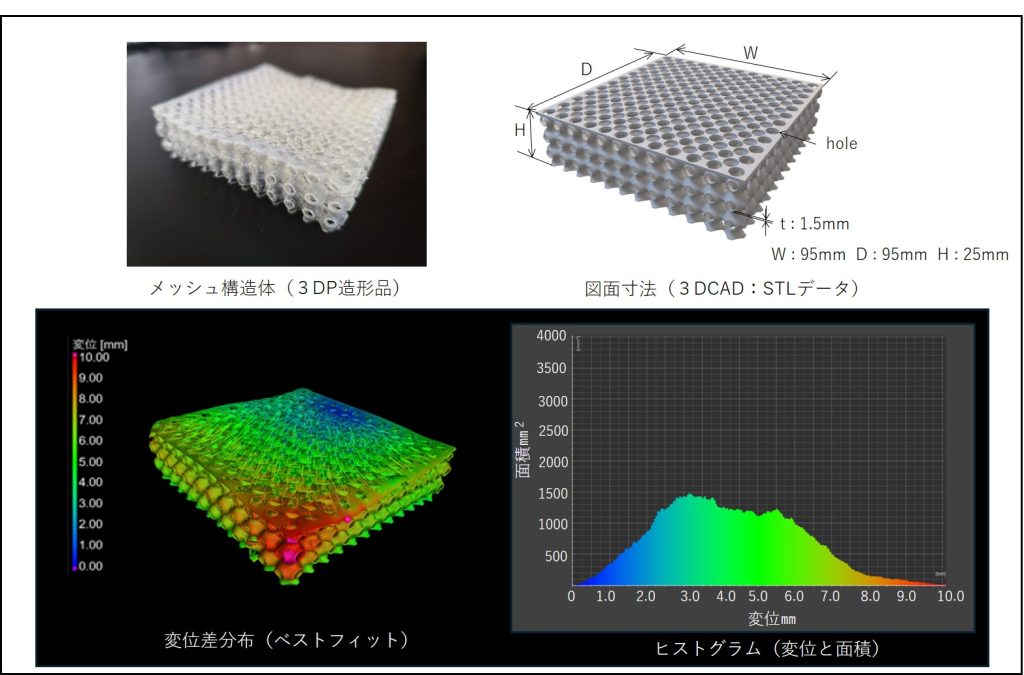

今回、3Dプリンタの造形品が、設計値どおりに造形できているか、および各造形品の形状誤差を調査するため、設計条件(メッシュ構造体の格子の厚さ、穴あり or 穴なし)が違う2つのメッシュ構造体において、X線 CTスキャンおよびベストフィット処理による形状の変位差を解析しました。図2は設計条件(格子厚さ5mm、穴なし)におけるメッシュ構造体の変位差分布とヒストグラムを示します。また、図3に設計条件(格子厚さ1.5mm、穴あり)におけるメッシュ構造体の変位差分布とヒストグラムを示します。ここでヒストグラムの横軸は変位差(設計と実測の形状を重ね合わせた時の変位差:単位㎜)を表し、縦軸は面積(変位解析時に分割された各変位差を持つ微小面積の度合い:単位㎜²)を表します。図2および図3より、造形品形状の変位差の分布が視覚的によくわかり、図2の構造体より図3の構造体の方が、大きな変位を持ち、大小の変位が広範囲に分布していることがわかります。

製品や部品などの構造体における総合的および内部の形状の変位差や、設計値と構造物の形状寸法の比較にご利用できます。

ご利用を希望される方へ

「X線CTスキャンによる3Dプリンタ造形品の変位差解析」を希望される方は技術開発受託(受託研究)でご支援いたします。

知財の取り扱いなどに関しては「KISTECと(共同・受託)研究等を行う企業等の方へ」をご確認ください。

ご活用いただける業種、分野等

主に製造業、3Dプリンタ造形、

製品・部品など構造体の総合的および内部の変位差の調査、

設計値と構造物の寸法形状の比較、

造形品の造形精度の調査などにご利用いただけます。

技術分野 試作加工・製造|分析・試験・評価法 内部状態|事例分類 研究開発、技術支援

- この分析事例に関連するお問い合わせ

- 担当:情報・生産技術部 設計試作グループ